A eletrificação e a automação desenvolveram-se rapidamente na China.Os disjuntores de caixa moldada (MCCBs) têm sido amplamente utilizados para suas boas funções de proteção de sobrecarga e curto-circuito.

1.Fundo:

A eletrificação e a automação desenvolveram-se rapidamente na China.Os disjuntores de caixa moldada (MCCBs) têm sido amplamente utilizados para suas boas funções de proteção de sobrecarga e curto-circuito. Os MCCBs, como os aparelhos de proteção mais básicos, apresentam aplicação extensiva, uma ampla gama de variedades e estrutura compacta e complicada. No passado, designers e produtores de eletrodomésticos muitas vezes achavam necessário fabricar peças protótipos através do processamento de revestimento de silicone e processamento de CNC, e realizar verificação e testes na fase de projeto e desenvolvimento de novos produtos, o que exigiria um longo ciclo de processamento e custos elevados, e se tornar um grande problema se dezenas ou centenas de novos produtos precisassem ser desenvolvidos a cada ano. Apresentado abaixo é um caso com um cliente final de TPM3D.

2.Perfil do cliente:

O cliente é um renomado fornecedor de soluções inteligentes de energia, e seus produtos incluem distribuidores de energia, eletrodomésticos terminais, controle de motores e aparelhos de proteção, automação industrial, etc. Com vendas anuais superiores a RMB 80 bilhões, a empresa opera em mais de 140 países e regiões. Este cliente combina o sistema de sinterização a laser TPM3D P360 com o PPS para sua P&D e produção experimental de vários aparelhos elétricos de baixa tensão.

3.Desenvolvimento de produtos:

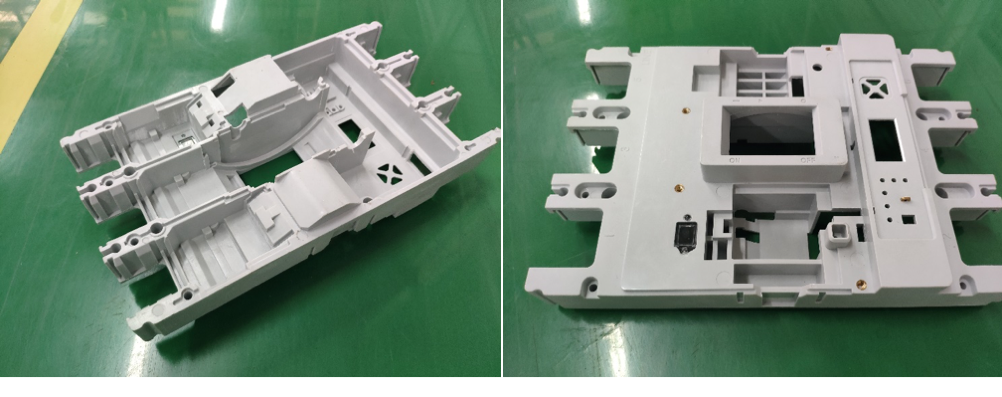

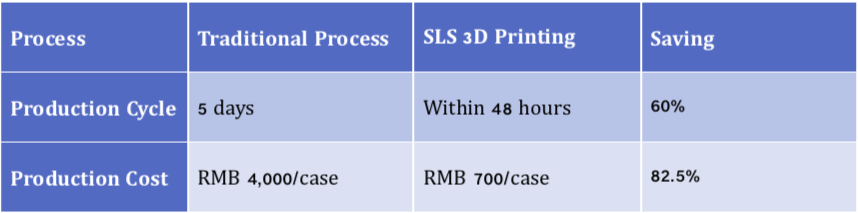

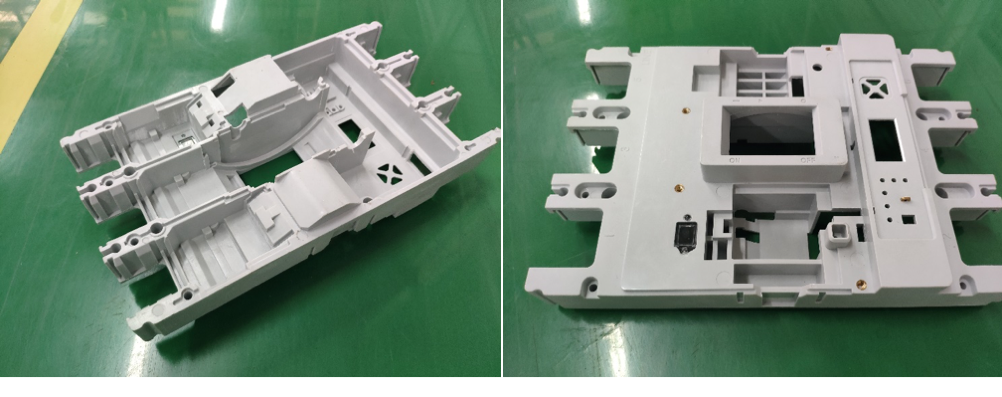

O cliente desenvolve e produz mais de 10.000 novas peças de produtos elétricos a cada ano. Atualmente, seus principais produtos impressos com TPM3D P360 incluem casos para disjuntores de caixa moldada e outras peças estruturais.

Após a impressão da amostra, o cliente realizará verificação de montagem e testes funcionais. A precisão da verificação do conjunto é necessária para atingir ±0,2 mm. Os testes funcionais incluem principalmente: teste de força, teste de atraso prolongado, teste de isolamento, etc. O material adotado é 30% de contas de vidro reforçado nylon 12 (Precimid1172Pro GF30) de TMP3D, que possui excelente resistência de resistência e impacto. Segundo o cliente, os materiais podem atender aos requisitos de teste em termos de propriedades mecânicas e isolamento. Além disso, a temperatura de deformação térmica do material chega a 184,4°C, e os casos impressos podem ser testados sem serem deformados em termostato a 80°C por 4 horas, o que atende aos requisitos do teste de longa demora. No geral, os casos de disjuntores moldados impressos com tecnologia SLS estão em pé de igualdade com as peças moldadas de injeção tradicionais.

4.Ecologicamente correto:

Ao comprar o sistema de sinterização a laser P360, o cliente também configurou uma Estação de Processamento de Peças & Pó (PPS), lançada em 2018 pela TPM3D, primeira na Ásia, integração de peças de limpeza, reciclagem de pó, mistura, alimentação e coleta de pó, resolveu os problemas como o desocimento, poluição e segurança na operação de trabalho. O PPS passou o padrão nacional para a zona 22 à prova de explosão de poeira e a certificação CE internacional e ganhou alto reconhecimento por seu melhor desempenho em garantir a segurança do usuário.

5.Redução de custos e melhoria de eficiência:

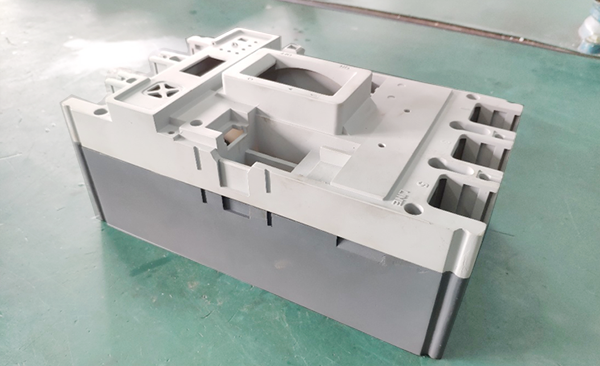

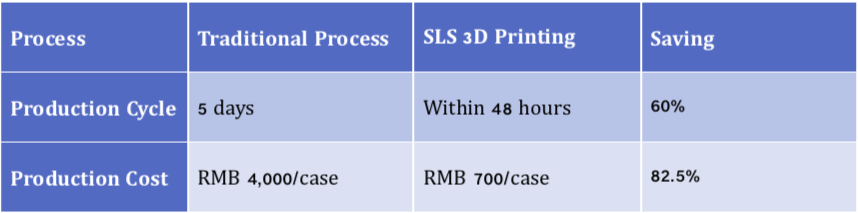

Antes de introduzir o sistema de impressão SLS 3D, o cliente adotou a usinagem CNC ou a usinagem de revestimento de silicone terceirizada, que levou pelo menos 5-6 dias para obter as peças de teste. Depois que o sistema de sinterização a laser P360 foi colocado em produção, as amostras puderam ser obtidas e testadas após apenas 48 horas, economizando tempo em mais de 60%. No passado, o processamento de casos terceirizados custava cerca de RMB 4.000/set. Com a tecnologia de impressão 3D SLS, o custo pode ser controlado sob RMB 700/set, uma redução de mais de 80%. Com uma alta taxa de utilização, atualmente o equipamento do cliente pode imprimir 2-3 câmaras completas por semana em média. Além disso, segundo o cliente, ele pode economizar cerca de RMB 700.000 por ano, reduzindo assim os custos e melhorando a eficiência.

Comparação de custo e ciclo entre processo tradicional e processo de impressão 3D SLS:

"O sistema P360 do TPM3D é conveniente e rápido; O PPS reduz a intervenção manual ao mesmo tempo em que alcança alta eficiência de processamento de peças e pó. A solução economiza tempo e custo e garante a arrumação e segurança do meio ambiente."

—— Feedback do cliente

A eletrificação e a automação desenvolveram-se rapidamente na China.Os disjuntores de caixa moldada (MCCBs) têm sido amplamente utilizados para suas boas funções de proteção de sobrecarga e curto-circuito. Os MCCBs, como os aparelhos de proteção mais básicos, apresentam aplicação extensiva, uma ampla gama de variedades e estrutura compacta e complicada. No passado, designers e produtores de eletrodomésticos muitas vezes achavam necessário fabricar peças protótipos através do processamento de revestimento de silicone e processamento de CNC, e realizar verificação e testes na fase de projeto e desenvolvimento de novos produtos, o que exigiria um longo ciclo de processamento e custos elevados, e se tornar um grande problema se dezenas ou centenas de novos produtos precisassem ser desenvolvidos a cada ano. Apresentado abaixo é um caso com um cliente final de TPM3D.

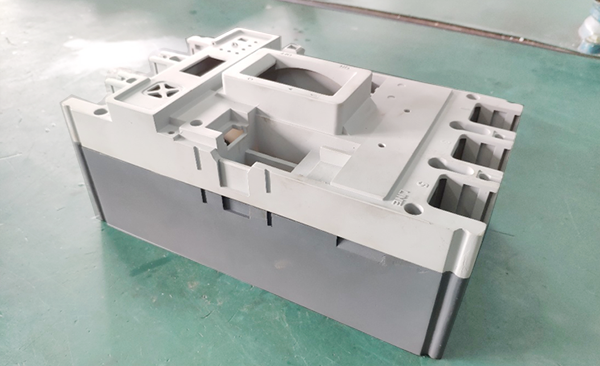

Um tipo de disjuntor de caixa moldada

2.Perfil do cliente:

O cliente é um renomado fornecedor de soluções inteligentes de energia, e seus produtos incluem distribuidores de energia, eletrodomésticos terminais, controle de motores e aparelhos de proteção, automação industrial, etc. Com vendas anuais superiores a RMB 80 bilhões, a empresa opera em mais de 140 países e regiões. Este cliente combina o sistema de sinterização a laser TPM3D P360 com o PPS para sua P&D e produção experimental de vários aparelhos elétricos de baixa tensão.

Sistema de sinterização a laser TPM3D P360 +PPS

3.Desenvolvimento de produtos:

O cliente desenvolve e produz mais de 10.000 novas peças de produtos elétricos a cada ano. Atualmente, seus principais produtos impressos com TPM3D P360 incluem casos para disjuntores de caixa moldada e outras peças estruturais.

disjuntor de caixa moldada desenvolvido pela tecnologia SLS

Outras partes estruturais

Após a impressão da amostra, o cliente realizará verificação de montagem e testes funcionais. A precisão da verificação do conjunto é necessária para atingir ±0,2 mm. Os testes funcionais incluem principalmente: teste de força, teste de atraso prolongado, teste de isolamento, etc. O material adotado é 30% de contas de vidro reforçado nylon 12 (Precimid1172Pro GF30) de TMP3D, que possui excelente resistência de resistência e impacto. Segundo o cliente, os materiais podem atender aos requisitos de teste em termos de propriedades mecânicas e isolamento. Além disso, a temperatura de deformação térmica do material chega a 184,4°C, e os casos impressos podem ser testados sem serem deformados em termostato a 80°C por 4 horas, o que atende aos requisitos do teste de longa demora. No geral, os casos de disjuntores moldados impressos com tecnologia SLS estão em pé de igualdade com as peças moldadas de injeção tradicionais.

Verificação da montagem

4.Ecologicamente correto:

Ao comprar o sistema de sinterização a laser P360, o cliente também configurou uma Estação de Processamento de Peças & Pó (PPS), lançada em 2018 pela TPM3D, primeira na Ásia, integração de peças de limpeza, reciclagem de pó, mistura, alimentação e coleta de pó, resolveu os problemas como o desocimento, poluição e segurança na operação de trabalho. O PPS passou o padrão nacional para a zona 22 à prova de explosão de poeira e a certificação CE internacional e ganhou alto reconhecimento por seu melhor desempenho em garantir a segurança do usuário.

ambiente limpo e arrumado

5.Redução de custos e melhoria de eficiência:

Antes de introduzir o sistema de impressão SLS 3D, o cliente adotou a usinagem CNC ou a usinagem de revestimento de silicone terceirizada, que levou pelo menos 5-6 dias para obter as peças de teste. Depois que o sistema de sinterização a laser P360 foi colocado em produção, as amostras puderam ser obtidas e testadas após apenas 48 horas, economizando tempo em mais de 60%. No passado, o processamento de casos terceirizados custava cerca de RMB 4.000/set. Com a tecnologia de impressão 3D SLS, o custo pode ser controlado sob RMB 700/set, uma redução de mais de 80%. Com uma alta taxa de utilização, atualmente o equipamento do cliente pode imprimir 2-3 câmaras completas por semana em média. Além disso, segundo o cliente, ele pode economizar cerca de RMB 700.000 por ano, reduzindo assim os custos e melhorando a eficiência.

Comparação de custo e ciclo entre processo tradicional e processo de impressão 3D SLS:

"O sistema P360 do TPM3D é conveniente e rápido; O PPS reduz a intervenção manual ao mesmo tempo em que alcança alta eficiência de processamento de peças e pó. A solução economiza tempo e custo e garante a arrumação e segurança do meio ambiente."

—— Feedback do cliente